模具粘模的主要原因包括以下几个方面:

模具表面温度过高:当模具表面局部温度过高时,合金材料容易粘附在模具上,导致粘模。

喷涂调整不到位:喷涂调整的不合理会导致模具表面处理不当,增加粘模的风险。

脱模剂配比不合适:脱模剂的浓度不合适会影响脱模效果,导致模具粘模。

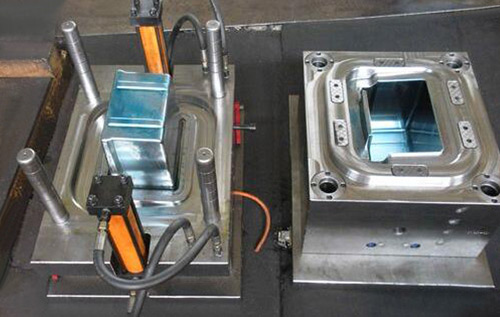

模具设计问题:模具表面的凸出部分过小或出模斜度不够,容易导致模具与工件粘连。

材料选择不当:选择耐磨性和硬度不足的材料容易导致模具表面粘模。

使用不当:工件表面积过大或模具使用时间过长也可能导致粘模。

粘模的后果和危害包括:

难以清理模具,影响生产效率。

妨碍正常铸锭,影响产品质量。

长时间不处理会导致粘模现象越来越严重,损坏模具,增加维护成本。

为了解决粘模问题,可以采取以下措施:

合理选择材料,确保其耐磨性和硬度。

优化模具设计,确保出模斜度和表面处理质量。

使用合适的脱模剂,并调整其配比。

定期清理模具表面,防止合金粘附物积累。